Website:

Ubisense

Website:

Ubisense

Katalogauszüge

Smart Factory Die Herausforderung Das Management hochwertiger Produktionsbestände (WIP für Work in Progress) gehört zu den Produktionsaufgaben mit der höchsten Komplexität und Kostenrelevanz. Dies gilt insbesondere in den Prozessen, die auf die Montage folgen: WIP-Einheiten verlassen die noch ansatzweise nachvollziehbaren Sequenzen der Linie und bewegen sich frei in der Halle. Auf ihrem Weg durch die Prüf-, Test- und Finishing-Bereiche folgen die Fahrzeuge nur groben Vorgaben und halten keine feste Reihenfolge ein. Den jeweiligen Aufenthaltsort der Fahrzeuge im Blick zu behalten, Verweildauern in einzelnen Bereichen zu messen sowie den Durchsatz und Produktionsfluss zu optimieren, wird damit zu einer erheblichen Herausforderung. Höhere Transparenz und exakte Messdaten in diesen Bereichen nutzen sowohl den Teams in der Produktion, die Aufträge zügig fertigstellen wollen, als auch dem Management, das die Kosten und die Kunden zufriedenheit im Blick hat. Der Nutzen • Reduzierte WIP-Bestände und -Kosten Operations Centre Process Improvement Smart Device Virtual Station MAXIMale Effizienz im finishing Messen, analysieren, verbessern Unklare Abläufe, fehlende Messdaten und mangelnde Nachverfolgbarkeit sind wesentliche Kostenfaktoren für die Test- und Prüfbereiche außerhalb der Montagelinie, welche die Fahrzeuge für Qualitätskon rollen, Finishing und Nach rbeit t a durchlaufen. Das hat erhebliche negative Aus wirkungen auf das Bestandsmanagement, die Nutzung von Produktionsressourcen und -flächen, den Produktvertrieb und den Order-to-Cash-Zyklus. Üblicherweise wird der Aufenthaltsort eines Fahrzeugs durch manuelles Scannen bei Eintritt in die jeweilige Station ermittelt. Wo jedoch weder aussagekräftige Positionsdaten vorliegen, noch ein übergreifendes System die räumlichen Informationen verwaltet, verursacht das Auffinden von Fahrzeugen und die Dokumentation ihres jeweilgen Aufenthaltsortes zwangsläufig hohen Aufwand. Da die händisch gesammelten Daten nicht gespeichert werden, kann die Historie der komplexen Prozesse nicht nachvollzogen werden. An die Stelle von Entscheidungen anhand objektiver Daten treten zwangsläufig Vermutungen über möglicherweise sinnvolle Prozessverbesserungen. Vollständige Transparenz – automatisch Ubisense Smart Factory sorgt für unvergleichliche Klarheit und Kontrolle der Fertigungsprozesse außerhalb der Linie. Teams in der Produktion und im Management werden so in die Lage versetzt, • in Echtzeit die Position und den Status aller WIP-Fahrzeuge zu visualieren, • Geringere Betriebskosten • Fahrzeug- und Prozessdaten automatisch zu erfassen und auszuwerten, einschließlich Stationsauslastung, Takt-, Verweil- und Durchlaufzeiten, • Verkürzte Order-to-CashZyklen • Prozessziele und -kennzahlen als Grundlage für Abweichungsmeldungen zu definieren, • Höherer Durchsatz • die Überwachung und Messung von Prozessschritten sowie die sofortige Warnung bei Abweichungen sicherzustellen, • Abfallvermeidung • Effizienterer Ressourcen einsatz • Höhere Qualitätssicherheit • ortungsbasierte Bestandsinformation an vorhandene Produktionssysteme zurückzumelden, um operative Entscheidungen und die Verlässlichkeit von Audits zu verbessern. • Verbesserte Raumnutzung www.ubisense.net

Katalog auf Seite 1 öffnenAlle Kataloge und technischen Broschüren von Ubisense

-

Virtual Station

1 Seiten

-

Operations Centre

2 Seiten

-

Process Improvement

2 Seiten

-

Explorer

1 Seiten

-

Series 7000 Industrial Tag

2 Seiten

-

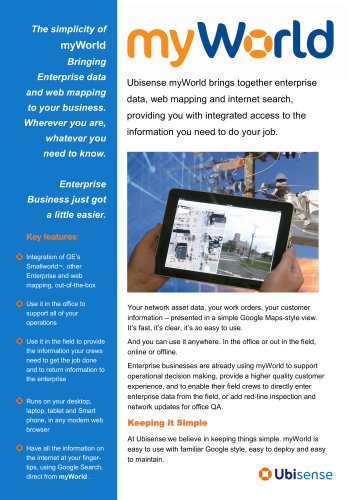

myWorld inside - telecoms

2 Seiten

-

myWorld - telecoms

2 Seiten

-

IT Requirements

1 Seiten

-

Korean?certified IP Sensors

2 Seiten

-

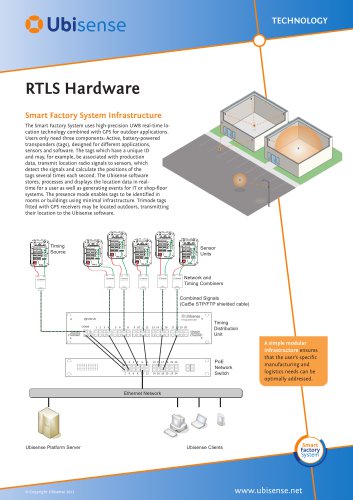

RTLS Hardware

2 Seiten

-

Japanese?certified IP Sensors

2 Seiten

-

Research Package

2 Seiten