Katalogauszüge

Die Schleifmaschinen Cuoghi, Modell MICRA 10 und MICRA 10 INTEGRAL wurden speziell für ein Schleifsystem mit Selbstzentrierung entwickelt und hergestellt; dabei fallen Vorgänge zur Zentrierung weg, was für ein hohes Maß an Präzision sowohl für HSS- als auch für Hartmetallbohrer sorgt. Die Qualität und die Präzision des Schleifsystems von Mi-cra 10 und Micra 10 Integral werden über die aus-gereiftesten Konstruktionstechniken erreicht. Außerdem stellt sich die Maschine mit einer sehr modernen Gestaltung dar, die die neuesten Funktions- und Ergonomieansprüche erfüllt. TECHNISCHE DATEN: Schleifbereich Anzahl rechter und linker Schneiden Kernausspitzen Kopfwinkel Eintrittswinkel bei der Spanabhebung Antriebsleistung Motorlauf Drehzahl der Schleifscheibe Gewicht ca. Abmessungen mm STANDARDZUBEHÖR: Projektor mit 16-facher Vergrößerung und LED-Beleuchtung, Spindel mit 4 Spannbacken von 0,5 bis 6,35 mm und ein Satz Spannzangen für Bohrer von 6 bis 16 mm, Halogenlampe, 3 Schleifscheiben SONDERZUBEHÖR: Zangenspannfutter mit Zangensatz vom 16 bis 20 mm, Diamant-und CBN-Schleifscheiben, Arbeitstisch mit Möglichkeit zum Einbau einer Absaugvorrichtung und einer pneumatischen Kühlung in der Tisch

Katalog auf Seite 1 öffnen

Mit einmaligem Einspannen eines Bohrers werden nacheinander an beiden Schneiden die beiden Hauptschleifflächen bearbeitet, deren Schnittpunkt exakt mit dem Mittelpunkt des Bohrers übereinstimmt; die dritte Fläche entspricht der Kernausspitzung mit • Negative Geometrie, geeignet für Bohrer aus HSS mit herkömmlicher Windung (Micra 10 und Micra 10 Integral) • Positive Geometrie für Bohrer aus HSS mit verstärktem Kern und für Vollhartmetallbohrer (Micra 10 Integral) SCHLEIFMASCHINE MOD. MICRA 10 INTEGRAL negativ und positiv 80° bis 180° 0° bis 18° 0,18 KW linksdrehend 7100 U/min kg...

Katalog auf Seite 2 öffnen

Die Vorteile des selbstzentrierenden Schleifsystems „3+3-Ebenen“ liegen klar auf der Hand: • Verkürzung des Bohrerzeiten • Verlängerung der Standzeit des Werkzeugs zwischen zwei erforderlichen Schleifvorgängen • Erhöhung der Bohrtiefe zwischen aufeinanderfolgenden Ausspanungen • Höhere Eindringung des Werkzeugs bei geringerem Kraftaufwand der Werkzeugmaschine • Anwendbarkeit auf die unterschiedlichen werkstoffe, elsenhaltig oder nicht • Radiale Stabilität beim Bohren mitfolglicher Verringerung des Festfressens am Rand der Schraube.

Katalog auf Seite 3 öffnenAlle Kataloge und technischen Broschüren von CUOGHI AFFILATRICI

-

schleifmaschinen Ideal PRO

12 Seiten

-

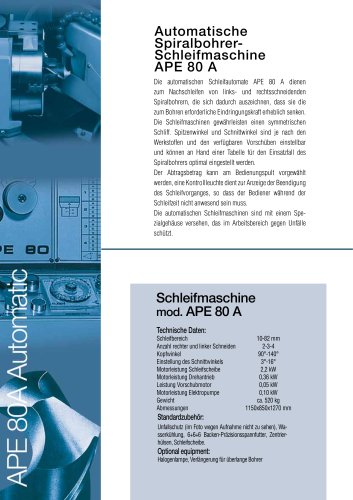

APE 40 UP - APE 40 AUTOMATIC

3 Seiten

-

BOHRERSCHLEIFMASCHINEN

8 Seiten

-

IDEAL Machine for grinding drills

12 Seiten