Katalogauszüge

Inline tiefgezogene und geprägte TPO-Folie, PUR-Schaum und Trägerteil aus PC/ABSCompound bilden die drei Schichten des Bauteils Softtouch nach Maß dank dreifacher Verfahrensintegration Fahrzeuginnenraum. Die Weiterentwicklung des sogenannten Varysoft-Verfahrens eröffnet Herstellern und Anwendern von Softtouch-Komponenten dank des nun eingesetzten Wendeplattenwerkzeugs neue Perspektiven. Als flexible und wirtschaftliche Fertigungsalternative lassen sich mit dem runderneuerten Prozess jetzt weichere Bauteile mit dickeren Schaumschichten und haptisch wie optisch hochwertigen Oberflächen herstellen. MICHAEL FISCHER ROGER KAUFMANN ut fünf Jahre ist es her, dass die Georg Kaufmann Formenbau AG, Busslingen/Schweiz, das von ihr entwickelte Varysoft-Verfahren vorstellte. Basis dafür war ein spezielles Schiebetischwerkzeug, um dreischichtig aufgebaute Formteile herzustellen, bestehend aus einem gespritzten Trägerteil, einer Schaumzone mit variablen Dickenbereichen sowie einer im Werkzeug vorgeformten Dekorschicht. Empfohlen wurde das Verfahren für die Herstellung von ARTIKEL ALS PDF unter www.kunststoffe.de Dokumenten-Nummer KU111608 „besonders komfortablen Innenraumteilen für Personenwagen“, wie es seinerzeit in einer Presseinformation hieß. Obwohl die Bedeutung innovativer SofttouchTechnologien für die Fahrzeuginnenausstattung durchaus positiv bewertet wurde, reagierten die potenziellen Kunden zurückhaltend. Das könnte sich nach der erfolgreichen Präsentation des weiterentwickelten Varysoft-Verfahrens auf der K 2013 ändern. Die Initialzündung für ein besseres Verfahrenskonzept Die Hyundai Kia Automotive Group, Seoul/Südkorea, startete 2012 ein Entwicklungsprojekt, um die Serientauglich- keit des Varysoft-Verfahrens praxisnah zu untersuchen. Für das Projekt wurde eine bereits vorhandene Instrumententafel zusammen mit Kaufmann modifiziert und verfahrenstechnisch für die Herstellung mit einem Schiebetischwerkzeug angepasst. Die Bemusterung des Werkzeugs bei der Engel Austria GmbH, Schwertberg/Österreich, löste bei den Projektpartnern eine Initialzündung aus: Um das Potenzial des Verfahrens vollends nutzen zu können, müsse es lediglich verfahrenstechnisch „modernisiert“ werden, so die gemeinsame Einschätzung. Die Idee war, das Verfahrenskonzept auf ein Wendeplattenwerkzeug zu übertragen, um die Softtouch-Komponenten schneller, effizienter sowie qualitativ hochwertiger her© Carl Hanser Verlag, München Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet.

Katalog auf Seite 1 öffnen

Verfahrensintegration über zwei Etagen – Vakuumtiefziehen mit Prägen, Spritzgießen und PURSchäumen laufen auf dieser Anlage gleichzeitig ab. Oberhalb der sich drehenden Wendeplatte schwebt ein Roboter mit Fertigteil, der linke Roboter liefert eine aufgeheizte Folie an die mittig sichtbare leere Matrizenseite des Thermoformwerkzeugs; darunter ist das mit einer vorgeformten Folie bestückte Schäumwerkzeug zu erkennen (Bilder: Engel) stellen zu können. Im Einzelnen besteht das Bauteil (Dashboard) aus einer Dekorfolie (TPO mit PP-Schaum kaschiert), einem Träger (PC/ABS-Compound) und einer...

Katalog auf Seite 2 öffnen

So ist der Infrarot-Ofen oben auf der Maschine nahe dem Tiefziehwerkzeug platziert, um den Weg der aufgeheizten Folie in die Kavität so kurz wie möglich zu halten. Der Linearroboter ist als Doppelturmaufbau konzipiert. Das bedeutet, die eigentlich zwei Roboter fahren auf einer gemeinsamen Hauptachse in Längsrichtung der Maschine. Der hintere Roboter ist für das Einlegen der Folienzuschnitte in den Ofen und von dort in das Thermoformwerkzeug zuständig, während der vordere Roboter ein umfangreicheres Aufgabenspektrum zu bewältigen hat: Nach dem Werkzeugöffnen setzt er zunächst die vorgeformte...

Katalog auf Seite 3 öffnen

Ausblick Mit dem vorgestellten Varysoft-Verfahren lassen sich Bauteile mit dickeren, auch unterschiedlich dicken Schaumschichten herstellen. Damit ermöglicht es, verglichen mit anderen Verfahren, eine größere Weichheit. Ein weiterer Vorteil ist der große Gestaltungsspielraum, denn das Verfahren erlaubt Hinterschnitte im Werkzeugdesign. Aufgrund der kurzen Wege zwischen den Anlagenkomponenten verkürzt sich die Zykluszeit deutlich, ohne dass das Entwicklungspotenzial hier bereits ausgereizt wäre. Überdies benötigt die Fertigungszelle wesentlich weniger Platz als etwa eine Anlage mit einem...

Katalog auf Seite 4 öffnenAlle Kataloge und technischen Broschüren von ENGEL AUSTRIA GmbH

-

ENGEL services

9 Seiten

-

Plastifiziereinheit

15 Seiten

-

Composite-Technologien

13 Seiten

-

combimelt

15 Seiten

-

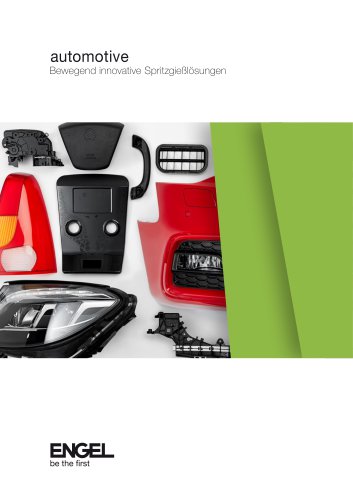

automotive

19 Seiten

-

Amorphous Metal Moulding

5 Seiten

-

smart service

11 Seiten

-

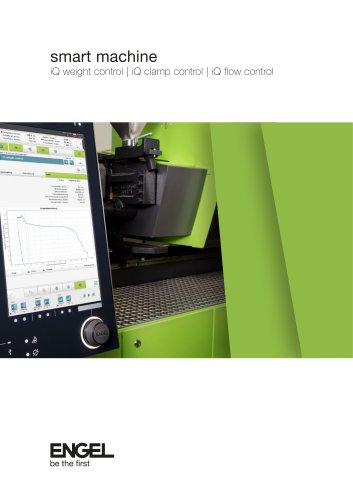

smart machine

15 Seiten

-

Automation

41 Seiten

-

Trining

11 Seiten

-

protect

5 Seiten

-

iQ weight control

2 Seiten

-

Engel Flomo

16 Seiten

-

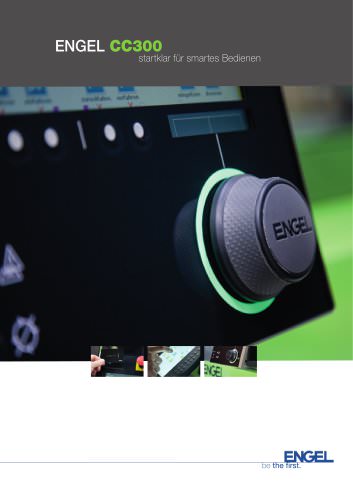

CC300

7 Seiten

-

e-motion 30 TL

8 Seiten

-

ENGEL INSERT

15 Seiten

-

ENGEL e-cap

3 Seiten

-

ENGEL e-mac

11 Seiten

-

ENGEL elast

11 Seiten

-

ENGEL combimelt

5 Seiten

-

Engel X-melt

1 Seiten

-

Engel EXJECTION®

4 Seiten

-

ENGEL e-factory

3 Seiten

-

press | release

4 Seiten

-

engel AUTOMATIUON

15 Seiten

-

Scope of products

29 Seiten

-

ENGEL plus

2 Seiten

-

ENGEL insert PRO

7 Seiten

Archivierte Kataloge

-

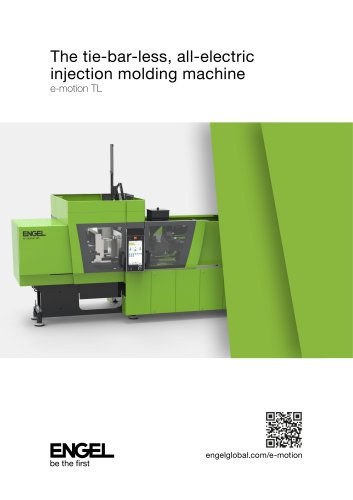

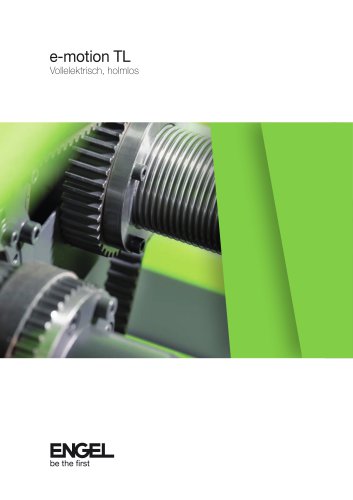

e-motion TL

9 Seiten

-

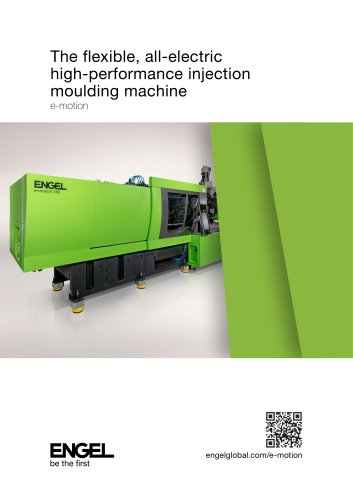

ENGEL e-motion

32 Seiten

-

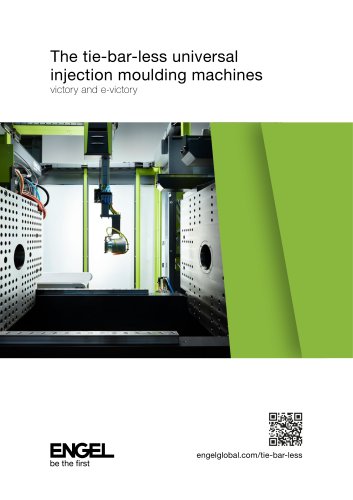

ENGEL e-victory

13 Seiten

-

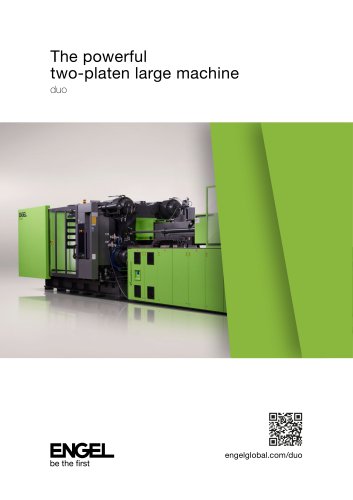

ENGEL duo

19 Seiten

-

ENGEL victory

15 Seiten

-

Engel Control

8 Seiten

-

ENGEL VIPER

13 Seiten

-

speed Spritzgiessmaschine

10 Seiten